Eklemeli İmalatta Parça Kalifikasyonu: Simülasyon Tabanlı Doğrulama Yaklaşımları

Eklemeli imalat (Additive Manufacturing – AM) teknolojileri son on yılda üretim sektöründe önemli bir dönüşüm yaratarak tasarım özgürlüğünü artırmış, üretim sürelerini kısaltmış ve yüksek performanslı parçaların üretimini mümkün hale getirmiştir. Bununla birlikte özellikle metal katmanlı imalat süreçlerinde üretilen parçaların kalifikasyonu (qualification), maliyet, güvenilirlik ve sertifikasyon gereksinimleri nedeniyle önemli mühendislik zorlukları içermektedir. Bu yazıda, simülasyon teknolojilerinin katmanlı imalat parça kalifikasyon sürecini nasıl hızlandırdığı ve üretim kalitesini nasıl artırdığı teknik olarak ele alınmaktadır.

Eklemeli İmalatta Parça Kalifikasyonu Neden Zordur?

Özellikle Laser Powder Bed Fusion (LPBF) ve Electron Beam Manufacturing (EBM) yöntemleri ile üretilen metal parçaların kalifikasyonu deneysel iterasyonların maliyetli ve zaman alıcı olması nedeniyle zorludur. Havacılık, savunma ve biyomedikal gibi yüksek güvenilirlik gerektiren sektörlerde:

- Gözeneklilik (porosity)

- Heterojen mikro yapı oluşumu

- Fusion eksikliği (lack of fusion)

- Yerleşim ve baskı yönüne bağlı malzeme özellik değişimleri

parçaların mekanik dayanımını ve yorulma performansını doğrudan etkileyebilir. Aynı parçanın farklı üretim parametrelerinde farklı özellikler göstermesi ise yalnızca deneysel yöntemlerle doğrulama sürecini ekonomik olmaktan çıkarır.

Simülasyon Destekli Kalifikasyon Yaklaşımı

Sonlu Elemanlar Analizi (FEA) ve proses simülasyonları, eklemeli imalat parça kalifikasyonunun hızlandırılmasında kritik rol oynamaktadır. Mikro ölçekte melt pool davranışının ve makro ölçekte deformasyon ile artık gerilmelerin analiz edilmesi sayesinde:

- Proses parametreleri optimize edilir

- İstenen melt pool boyutları elde edilir

- Distorsiyon kompanzasyonu yapılabilir

- Geometrik doğruluk artırılır

Ansys Mechanical ortamında geliştirilen Layered Tetrahedral Meshing (LTM) teknolojisi, karmaşık geometrilerin katman bazlı doğru temsil edilmesini sağlayarak parça ölçekli simülasyon doğruluğunu önemli ölçüde artırmaktadır. Mikro ölçekten makro ölçeğe uzanan simülasyon iş akışı sayesinde kusurların kökeni daha doğru analiz edilebilmekte ve kritik bölgelerde proses parametreleri lokal olarak optimize edilebilmektedir.

LPBF Sürecinde Isı Birikimi ve Kalifikasyona Etkisi

LPBF üretim süreçlerinde kaliteyi belirleyen en önemli parametrelerden biri ısı birikimidir (heat accumulation). Parça içerisindeki farklı bölgeler farklı termal geçmişlere sahip olabilir ve bazı bölgelerde biriken artık ısı:

- Aşırı ısınmaya

- Beklenmeyen proses davranışına

- Üretim hatalarına

- Mekanik özellik farklılıklarına

neden olabilir.

Termal simülasyonlar hotspot bölgelerini, soğuma hızlarını ve melt pool hacmini üretim öncesinde tahmin ederek örneğin kritik katmanlarda lazer gücünün düşürülmesi gibi düzeltici aksiyonların alınmasına olanak tanır. Böylece üretim tekrarları ve hatalı üretim maliyetleri önemli ölçüde azaltılabilir.

Seri Üretimde Çoklu Parça Baskısının Termal Etkileri

Seri üretimde üretim tablasının maksimum verimle kullanılması hedeflenir. Aynı anda birden fazla parçanın basılması:

- Parçalar arasında termal etkileşim oluşturabilir

- Katman tarama süresini uzatarak ek soğuma süresi sağlayabilir

Bu durum bazı bölgelerde hotspot oluşumunun azalmasına ve soğuma hızlarının artmasına yol açabilir. Simülasyonlar, tek parça ve çoklu parça üretim senaryolarını karşılaştırarak optimum üretim stratejisinin belirlenmesini sağlar.

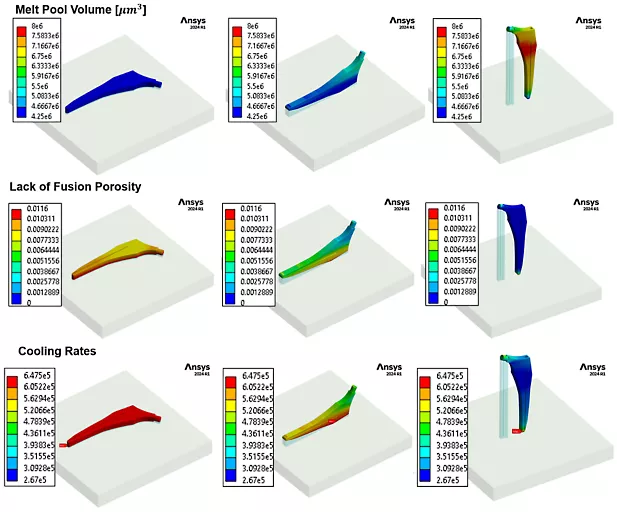

Parça Yöneliminin Kalifikasyon Üzerindeki Kritik Rolü

Parçaların build plate üzerindeki yönelimi üretim kalitesi üzerinde doğrudan etkilidir. Yatay yerleşim ısı dağılımını kolaylaştırırken üretim kapasitesini azaltabilir; dik yerleşim ise üretim kapasitesini artırırken ısı birikimi riskini yükseltebilir. Simülasyonlar farklı yönelimler için:

- Melt pool boyutu

- Gözeneklilik oluşumu

- Soğuma hızları

- Hotspot dağılımı

gibi parametreleri analiz ederek optimum yerleşimin belirlenmesini sağlar.

Kontrollü aşırı ısınma bazı durumlarda melt pool hacmini artırarak fusion eksikliği kusurlarını ortadan kaldırabilir. Bu nedenle proses optimizasyonu yalnızca sıcaklık düşürmeye değil, kontrollü termal yönetim stratejilerine de odaklanmalıdır.

Proses Optimizasyonu ve Otomatik Tasarım Çalışmaları

Modern FEA platformlarının optimizasyon modülleri ile entegrasyonu sayesinde:

- Optimum parça yönelimi

- Aynı anda üretilecek ideal parça sayısı

- Kritik bölgelerde lokal proses parametre optimizasyonu

- Hedeflenen mekanik özelliklerin elde edilmesi

otomatik optimizasyon çalışmaları ile belirlenebilmektedir. Parça içindeki kusur dağılımının ve soğuma hızlarının mekânsal analizleri özellikle yüksek gerilme beklenen bölgelerde kalite ve güvenilirliği önemli ölçüde artırmaktadır.

Eklemeli imalat süreçlerinde parça kalifikasyonu yalnızca deneysel yöntemlerle yürütüldüğünde maliyet ve süre açısından ciddi sınırlamalar oluşmaktadır. Çok ölçekli simülasyon teknolojileri sayesinde:

- Proses parametreleri üretim öncesinde optimize edilir

- Hotspot ve kusur oluşum bölgeleri tahmin edilir

- Üretim tekrarları azaltılır

- Sertifikasyon süreçleri hızlandırılır

FE-TECH İleri Mühendislik olarak, eklemeli imalat süreçlerinde proses simülasyonu, yapısal analiz ve üretim optimizasyonu alanlarında sunduğumuz ileri mühendislik çözümleri ile firmaların daha güvenilir, daha hızlı ve daha düşük maliyetli üretim süreçlerine ulaşmalarına destek oluyoruz.